1 故障现象

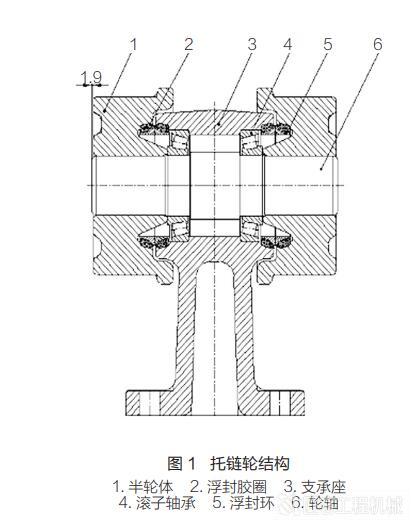

履带底盘中的托链轮承受载荷相对较小,故目前普遍采用滚动轴承,滚动轴承具有摩擦阻力小、转速高等诸多优点,托链轮结构如图 1 所示。

某履带底盘投入使用不久出现漏油现象,漏油部位为半轮体内侧,即为浮动油封处,漏油情况如图 2 所示。

2 故障排查

托链轮漏油多为浮动油封损坏、安装浮动油封槽低处尖角或安装不到位所致。

拆解托链轮,检查浮动油封完好,测量轮体、支承座、轮轴等零部件尺寸,均符合设计要求,检查轮体及支承座用于安装浮动油封槽底表面光洁,平滑无毛刺及尖角。

进一步检查发现,漏油部位为单侧浮动油封浮封环亮带处,其原因为轴承轴向窜动量过大。

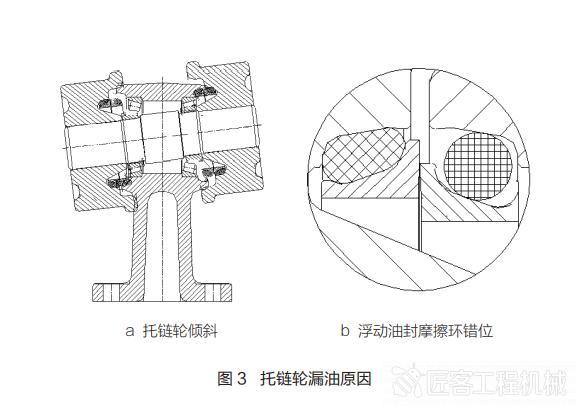

为了验证假设,将半轮体拆解,取出浮动油封(避免浮动油封涨力影响),装复托链轮后测量轴承轴向窜动量约为 1.5mm,远远大于轴承标准窜动量 0.05 ~ 0.15mm,当托链轮承受轴向力时,窜动量过大会造成托链轮单侧受力过大,托链轮产生倾斜,导致浮动油封浮封环亮带处错位,引起漏油,如图 3 所示。分析其原因是半轮体和轴承压装不到位,造成浮封胶圈不能完全与浮封槽贴合。

该托链轮轴承轴向限位是通过两侧半轮体内侧顶住轴承内圈进行定位。原托链轮装配方法:测量轮轴两侧端部凸出半轮体平面量,若其达 1.9mm 且转动轮体感觉阻力较大,即判定为装配合格。检查发现,轮轴长度或半轮体长度不标准,存在轴承压装不到位、轴承间隙不可量化测量等缺陷。

3 改进方法

为了保证装配质量,我们采用以下方法。

3.1 控制压力机压力

为了避免轴承圈、半轮体压装不到位造成托链轮漏油,需计算轴承圈、半轮体的压装力。该轴承能够承受的最大径向载荷为 30kN,以轴承锥度计算出轴承的轴向载荷为12kN,因最大过盈力应<装配力<轴承承受最大轴向力 , 故设定压力机对轴承压装力为20kN。以半轮体与轮轴过盈量计算出半轮体压装力为 250kN。

3.2 压装方法

用压力机及专用压套将轴承外圈压入支承座内,并保证轴承外圈压装到位。将压力机压力设定为 20kN,用专用压装套对轴承内圈进行压装,并进行初步定位,将浮动

油封分别压入轮体及支承座内。

调整压力机压力至 250kN,压入一端半轮体,使轮轴凸出该侧半轮体 1.9mm。

调整压力机压力至 20kN,对另一侧的轴承进行再次压装,消除轴承轴向间隙。测量另一侧轮轴压入半轮体的压入量,用该数值减去 0.05 ~ 0.15mm(保证轴承游隙)。以此换算成该侧轮轴突出半轮体量,在半轮体上放置预制的调整垫片(垫片厚度恰好等于该侧轮轴突出半轮体量),以此控制轮轴凸出量。调整压力机压力至 250kN, 将半轮

体压装在轮轴上。托链轮装配完成后,用气密检测仪检测托链轮是否漏油。

采用改进装配工艺,托链轮漏油故障率大幅度降低,目前 300h 内故障率反馈为零,托链轮可靠性得到提高。

来源《工程机械与维修》2019年第五期

修机|滚动轴承类托链轮漏油故障排查及装配方法

匠客工程机械 评论(0)

来源:匠客工程机械

1 故障现象

履带底盘中的托链轮承受载荷相对较小,故目前普遍采用滚动轴承,滚动轴承具有摩擦阻力小、转速高等诸多优点,托链轮结构如图 1 所示。

某履带底盘投入使用不久出现漏油现象,漏油部位为半轮体内侧,即为浮动油封处,漏油情况如图 2 所示。

2 故障排查

托链轮漏油多为浮动油封损坏、安装浮动油封槽低处尖角或安装不到位所致。

拆解托链轮,检查浮动油封完好,测量轮体、支承座、轮轴等零部件尺寸,均符合设计要求,检查轮体及支承座用于安装浮动油封槽底表面光洁,平滑无毛刺及尖角。

进一步检查发现,漏油部位为单侧浮动油封浮封环亮带处,其原因为轴承轴向窜动量过大。

为了验证假设,将半轮体拆解,取出浮动油封(避免浮动油封涨力影响),装复托链轮后测量轴承轴向窜动量约为 1.5mm,远远大于轴承标准窜动量 0.05 ~ 0.15mm,当托链轮承受轴向力时,窜动量过大会造成托链轮单侧受力过大,托链轮产生倾斜,导致浮动油封浮封环亮带处错位,引起漏油,如图 3 所示。分析其原因是半轮体和轴承压装不到位,造成浮封胶圈不能完全与浮封槽贴合。

该托链轮轴承轴向限位是通过两侧半轮体内侧顶住轴承内圈进行定位。原托链轮装配方法:测量轮轴两侧端部凸出半轮体平面量,若其达 1.9mm 且转动轮体感觉阻力较大,即判定为装配合格。检查发现,轮轴长度或半轮体长度不标准,存在轴承压装不到位、轴承间隙不可量化测量等缺陷。

3 改进方法

为了保证装配质量,我们采用以下方法。

3.1 控制压力机压力

为了避免轴承圈、半轮体压装不到位造成托链轮漏油,需计算轴承圈、半轮体的压装力。该轴承能够承受的最大径向载荷为 30kN,以轴承锥度计算出轴承的轴向载荷为12kN,因最大过盈力应<装配力<轴承承受最大轴向力 , 故设定压力机对轴承压装力为20kN。以半轮体与轮轴过盈量计算出半轮体压装力为 250kN。

3.2 压装方法

用压力机及专用压套将轴承外圈压入支承座内,并保证轴承外圈压装到位。将压力机压力设定为 20kN,用专用压装套对轴承内圈进行压装,并进行初步定位,将浮动

油封分别压入轮体及支承座内。

调整压力机压力至 250kN,压入一端半轮体,使轮轴凸出该侧半轮体 1.9mm。

调整压力机压力至 20kN,对另一侧的轴承进行再次压装,消除轴承轴向间隙。测量另一侧轮轴压入半轮体的压入量,用该数值减去 0.05 ~ 0.15mm(保证轴承游隙)。以此换算成该侧轮轴突出半轮体量,在半轮体上放置预制的调整垫片(垫片厚度恰好等于该侧轮轴突出半轮体量),以此控制轮轴凸出量。调整压力机压力至 250kN, 将半轮

体压装在轮轴上。托链轮装配完成后,用气密检测仪检测托链轮是否漏油。

采用改进装配工艺,托链轮漏油故障率大幅度降低,目前 300h 内故障率反馈为零,托链轮可靠性得到提高。

来源《工程机械与维修》2019年第五期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信