在一次起重机转台试验中,使用中短臂、基本臂两个臂段的最大力矩工况吊载,按《GB/T 3811-2008》规范施加 5% 侧载力,在吊载回转过程中,起重机转台处发出“嘣、嘣、嘣”异响声。异响声能被人清楚的辨别,易引起客户的抱怨,为此需要对此问题进一步分析。

1 分析问题阶段

1.1 测量声音来源

使用声源定位设备,采用同样的起重工况再进行测量,测量现场及结果如图 1、2 所示,声源位于转台底板与侧立板交接位置。由于转台体在此处是一个箱形结构,箱形内部有加强板组合成的焊接结构,需要对此位置进一步分析。

图 1 转台底板处异响

图 2 底板异响侧面位置

1.2 有限元在转台分析中的应用

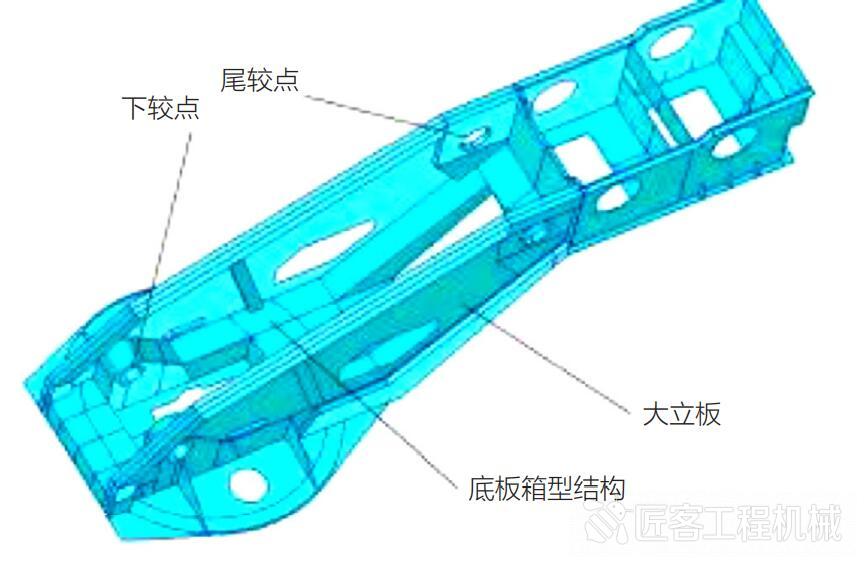

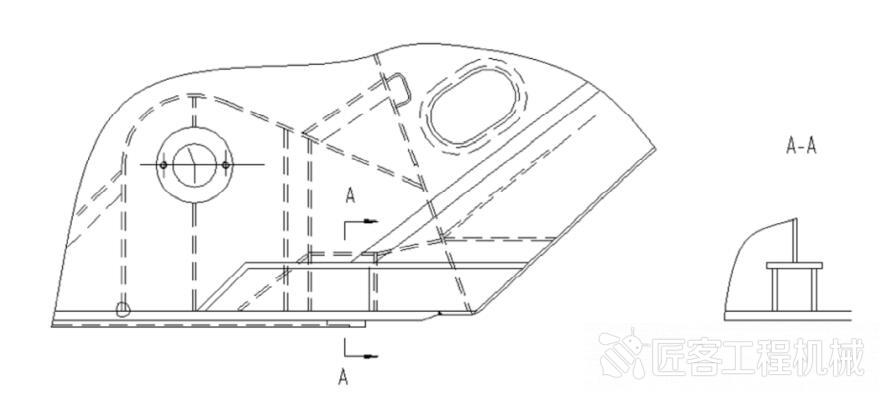

使用的转台为框架式结构,它采用不同的钢板组合拼焊而成。由于已初步确定异响源的位置,只需重点分析转台底板的箱形结构位置处的应力。转台结构如图 3 所示。

根据《起重机设计规范》可知,产生异响转台使用的高强度焊接结构钢许用应力 [σ] 推荐值为 460MPa。

对于转台结构体进行应力分析,采取离散逼近的方式,将其离散为有限个标准几何单元的组合,分析单元的内力与外力,建立基于节点的单元受力平衡方程并求解。转台结构很复杂,划分后节点数量非常多,而且需确保计算的收敛性、高效性和结果误差度,为此使用有限元分析软件完成计算过程。

图 3 转台结构

2 结果分析及优化

2.1 转台受力分析

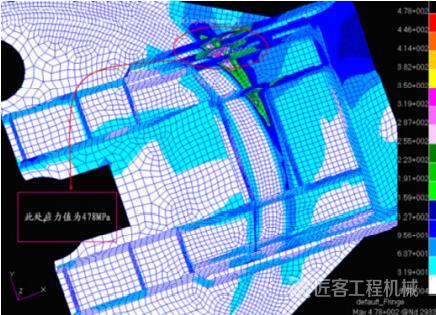

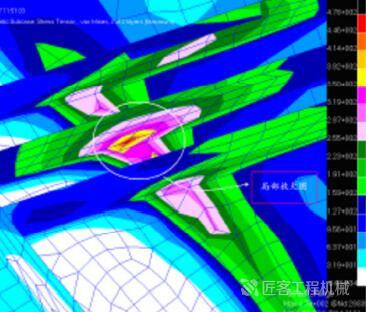

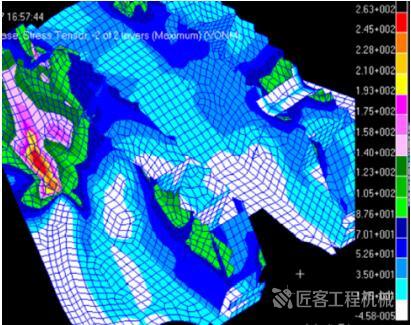

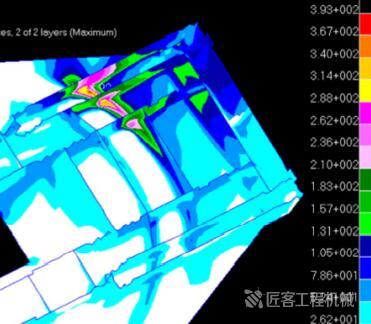

对转台结构体进行有限元分析,得到有限元分析结果,其用应力云图显示如图 4、图 5 所示。

图 4 底板应力云图

图 5 侧板应力云图

2.2 转台应力结果

根据测量的声音源位置,结合有限元分析的应力云图,可知声音在图 4、图 5 椭圆圈所示位置传出。此处应力峰值达到 478MPa,而材料 HG785D 的许用应力 [σ] 推荐仅为 460MPa,峰值已超出许用应力范围。这表明虽然材料的整体还处于弹性范围,但此处已有微裂纹等缺陷产生,同时发出声发射信号,也就是所听到的转台异响声。

2.3 转台声源处应力下降方案

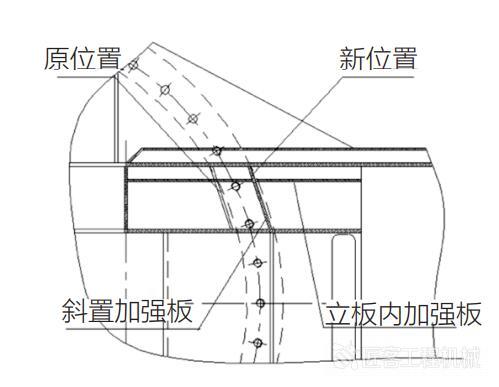

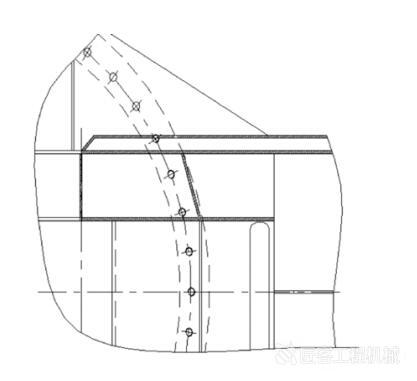

在原转台基础上,制定了 3 个改进方案,以降低应力强度因子幅度。方案一如图 6 所示,即改变斜置加强板的位置,由支承在底板加强板内侧位置改为外侧位置,从而加大此处的截面模量。方案二如图 7 所示,即在方案一的基础上,去掉在转台立板内侧一块加强板,同时减小焊接应力集中。方案三如图 8 所示,即改变应力集中位置的立板结构,改用一个小箱形结构替代它。

图 6 改进方案一

图 7 改进方案二

2.4 转台不同方案应力值结果及分析

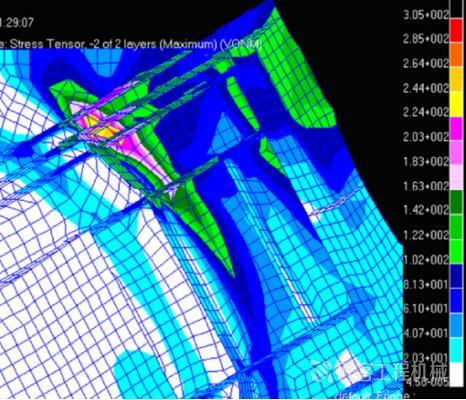

对以上 3 种方案分别进行分析。其有限元分析结果分别如图 9、图 10、图 11 所示。

图 9 所示的方案一中,最大应力值仍然在箱形结构中应力集中位置,峰值由 478MPa 下降为 305MPa,下降幅度为 36%,表明该方案有效。转台底板回转支承加强座圈板为环形结构,斜置加强板在内侧时,来自于转台尾铰点受力往下传递至转台底板位置时,存在附加力矩的作用。当加强板移至环形外侧时,附加力矩得到有效减小。在图 10 所示的方案二中,应力集中位置的应力峰值由 478MPa 下降为 263MPa,下降幅度为 45%。这验证了斜置加强板在底板加强环形板的位置,为主要影响因素。方案二相比方案一,去掉了转台立板内侧的一块加强板,应力由 305MPa 下降为 263MPa,下降幅度为 13.8%。这说明沿应力最大位置分布在近似垂直的位置,立板间距布置状况也起着一定的作用。方案二去掉了一块立板后,最大应力区域范围明显扩大,受力更均匀,故减小了最大应力峰值。考虑在实际制造过程中,立板之间距离较小时,焊接较为困难。在交错焊缝较多时,附加焊接应力较高,更易导致原转台中应力峰值增大,从而引起异响。在图 11 所示的方案三中,应力峰值由 478MPa 下降为393MPa,下降幅度为 17.8%。此方案中,箱形结构的截面模量得到优化,但仅靠增加立板的板厚,对应力峰值的改善效果并不理想。立板间距的改变,只适当改变了底板位置的应力分布,难以达到大幅降低应力峰值的作用。

图 8 改进方案三

图 9 方案一有限元分析

图 10 方案二有限元分析

图 11 方案三有限元分析

2.5 转台方案实际应用

根据以上分析可知,斜置加强板位置是应力强度的主要影响因素,立板及立板加强板位置及间隔是次要影响因素。斜置加强板在底板梯度变化处沿圆周布置效果最佳。

分别按上述方案制造转台,并进行验证。方案一、二在相同试验工况反复吊载,异响声未再出现。这表明当应力值低于 305MPa 时,能够产生声发射的能量值较小,微裂纹的扩展速率较低,不足以产生人耳可感受的声发射。按方案三试验时,异响声再次出现,但异响声强度比原转台弱。这表明应力值为 393MPa 时,重载荷情况下不可避免产生微裂纹,但裂纹的扩展速率有所降低,听到的异响

声也相应减小。根据方案一中应力值 305MPa(为材料推荐值 [σ] 的 2/3)计算,考虑在一定的安全系数范围内,推荐转台底板应力敏感集中区域应力设计值应小于 0.7[σ] 。

实际应用的转台以方案二为基础,适当增加立板加强板的厚度并进行优化后,再进行可靠性试验,转台底板位置未出现明显的异响声,检查未出现开裂,由此验证最终方案可行。

来源《工程机械与维修》2019年第六期

修机|起重机转台重载时底板处异响的消除

匠客工程机械 评论(0)

来源:匠客工程机械

在一次起重机转台试验中,使用中短臂、基本臂两个臂段的最大力矩工况吊载,按《GB/T 3811-2008》规范施加 5% 侧载力,在吊载回转过程中,起重机转台处发出“嘣、嘣、嘣”异响声。异响声能被人清楚的辨别,易引起客户的抱怨,为此需要对此问题进一步分析。

1 分析问题阶段

1.1 测量声音来源

使用声源定位设备,采用同样的起重工况再进行测量,测量现场及结果如图 1、2 所示,声源位于转台底板与侧立板交接位置。由于转台体在此处是一个箱形结构,箱形内部有加强板组合成的焊接结构,需要对此位置进一步分析。

图 1 转台底板处异响

图 2 底板异响侧面位置

1.2 有限元在转台分析中的应用

使用的转台为框架式结构,它采用不同的钢板组合拼焊而成。由于已初步确定异响源的位置,只需重点分析转台底板的箱形结构位置处的应力。转台结构如图 3 所示。

根据《起重机设计规范》可知,产生异响转台使用的高强度焊接结构钢许用应力 [σ] 推荐值为 460MPa。

对于转台结构体进行应力分析,采取离散逼近的方式,将其离散为有限个标准几何单元的组合,分析单元的内力与外力,建立基于节点的单元受力平衡方程并求解。转台结构很复杂,划分后节点数量非常多,而且需确保计算的收敛性、高效性和结果误差度,为此使用有限元分析软件完成计算过程。

图 3 转台结构

2 结果分析及优化

2.1 转台受力分析

对转台结构体进行有限元分析,得到有限元分析结果,其用应力云图显示如图 4、图 5 所示。

图 4 底板应力云图

图 5 侧板应力云图

2.2 转台应力结果

根据测量的声音源位置,结合有限元分析的应力云图,可知声音在图 4、图 5 椭圆圈所示位置传出。此处应力峰值达到 478MPa,而材料 HG785D 的许用应力 [σ] 推荐仅为 460MPa,峰值已超出许用应力范围。这表明虽然材料的整体还处于弹性范围,但此处已有微裂纹等缺陷产生,同时发出声发射信号,也就是所听到的转台异响声。

2.3 转台声源处应力下降方案

在原转台基础上,制定了 3 个改进方案,以降低应力强度因子幅度。方案一如图 6 所示,即改变斜置加强板的位置,由支承在底板加强板内侧位置改为外侧位置,从而加大此处的截面模量。方案二如图 7 所示,即在方案一的基础上,去掉在转台立板内侧一块加强板,同时减小焊接应力集中。方案三如图 8 所示,即改变应力集中位置的立板结构,改用一个小箱形结构替代它。

图 6 改进方案一

图 7 改进方案二

2.4 转台不同方案应力值结果及分析

对以上 3 种方案分别进行分析。其有限元分析结果分别如图 9、图 10、图 11 所示。

图 9 所示的方案一中,最大应力值仍然在箱形结构中应力集中位置,峰值由 478MPa 下降为 305MPa,下降幅度为 36%,表明该方案有效。转台底板回转支承加强座圈板为环形结构,斜置加强板在内侧时,来自于转台尾铰点受力往下传递至转台底板位置时,存在附加力矩的作用。当加强板移至环形外侧时,附加力矩得到有效减小。在图 10 所示的方案二中,应力集中位置的应力峰值由 478MPa 下降为 263MPa,下降幅度为 45%。这验证了斜置加强板在底板加强环形板的位置,为主要影响因素。方案二相比方案一,去掉了转台立板内侧的一块加强板,应力由 305MPa 下降为 263MPa,下降幅度为 13.8%。这说明沿应力最大位置分布在近似垂直的位置,立板间距布置状况也起着一定的作用。方案二去掉了一块立板后,最大应力区域范围明显扩大,受力更均匀,故减小了最大应力峰值。考虑在实际制造过程中,立板之间距离较小时,焊接较为困难。在交错焊缝较多时,附加焊接应力较高,更易导致原转台中应力峰值增大,从而引起异响。在图 11 所示的方案三中,应力峰值由 478MPa 下降为393MPa,下降幅度为 17.8%。此方案中,箱形结构的截面模量得到优化,但仅靠增加立板的板厚,对应力峰值的改善效果并不理想。立板间距的改变,只适当改变了底板位置的应力分布,难以达到大幅降低应力峰值的作用。

图 8 改进方案三

图 9 方案一有限元分析

图 10 方案二有限元分析

图 11 方案三有限元分析

2.5 转台方案实际应用

根据以上分析可知,斜置加强板位置是应力强度的主要影响因素,立板及立板加强板位置及间隔是次要影响因素。斜置加强板在底板梯度变化处沿圆周布置效果最佳。

分别按上述方案制造转台,并进行验证。方案一、二在相同试验工况反复吊载,异响声未再出现。这表明当应力值低于 305MPa 时,能够产生声发射的能量值较小,微裂纹的扩展速率较低,不足以产生人耳可感受的声发射。按方案三试验时,异响声再次出现,但异响声强度比原转台弱。这表明应力值为 393MPa 时,重载荷情况下不可避免产生微裂纹,但裂纹的扩展速率有所降低,听到的异响

声也相应减小。根据方案一中应力值 305MPa(为材料推荐值 [σ] 的 2/3)计算,考虑在一定的安全系数范围内,推荐转台底板应力敏感集中区域应力设计值应小于 0.7[σ] 。

实际应用的转台以方案二为基础,适当增加立板加强板的厚度并进行优化后,再进行可靠性试验,转台底板位置未出现明显的异响声,检查未出现开裂,由此验证最终方案可行。

来源《工程机械与维修》2019年第六期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信