履带式挖掘机行走装置驱动轮在整机移动、转场、爬坡、牵引等工作中发挥着重要作用。其驱动轮损坏后不但维修困难、影响挖掘机正常使用,还会影响履带、支重轮、履带架等结构件的使用寿命。本文通过对中联早期 ZE360E 型履带式挖掘机驱动轮掉块、断齿故障进行分析、检测、排查,为中大型挖掘机履带行走装置驱动轮合理设计、故障排查提供帮助。

1 故障现象

我公司早期生产的 ZE360E 型履带式挖掘机工作 1000h 后,其驱动轮不同程度出现掉块、断齿故障,断齿部位主要集中在齿根圆弧位置,如图 1所示。

2 故障原因

初步分析该型挖掘机驱动轮掉块和断齿可能有以下 4 种原因:一是驱动轮铸造、热处理存在缺陷;二是驱动轮材质强度不符合质量标准;三是驱动轮过软或过硬,造成变形掉块或脆硬掉块;四是驱动轮结构设计不合理,造成局部应力集中。

3 故障排查

3.1 检测分析

为排查故障原因,我们随机抽取了损坏后返厂的驱动轮,进行检测、分析(引用数据为其中 1 件的检测结果)。

3.1.1 检测化学成分和金相组织

该型挖掘机驱动轮使用 SCSiMn2H型高淬透性硅锰铸钢铸造,检测随机抽取的驱动轮的化学成分,其结果如表 1所示。检测结果表明,化学成分符合SCSiMn2H 高淬透性硅锰铸钢标准。

3.1.2 检测热处理质量

驱动轮铸造后,其热处理工艺为正火→表面中频淬火→回火。如果轮体在铸造时冷却过快,会出现气孔、裂纹等缺陷;如果热处理过程温度、时间不合理,无法取得符合要求的金相组织,会影响驱动轮整体强度,使用中会发生断裂。用超声波探伤检测随机抽取的驱动轮,检测结果均未显示有裂纹、气孔、夹杂、组织松散等铸造、热处理质量问题。进行金相检测表明,有效淬硬层深度金相组织为回火马氏体 + 奥氏体 4 级,晶粒度 7.0~ 7.5 级,金相组织符合热处理后的技术要求。

3.1.3 检验硬度

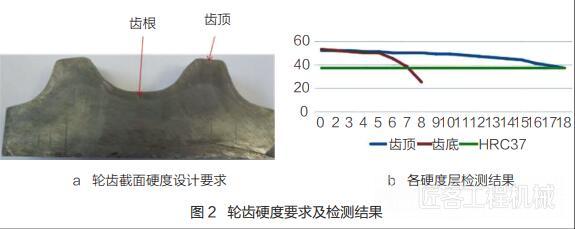

驱动轮热处理正火后,要求芯部硬度≥ 170HB;表面中频淬火后,硬度要求为 HRC48 ~ 55,齿顶 12mm 及齿根 4mm 深处硬度≥ HRC45,驱动轮各层硬度设计要求如图 2a 所示。

如果热处理后表面硬度过高,会出现脆性断裂。我们将驱动轮轮齿逐层抛开检测硬度,检测结果如图 2b 所示。检测结果表明,驱动轮各深度的硬度符合设计要求。

由检测结果可知,驱动轮材质、热处理、硬度均符合设计要求,不是出现该故障的主要原因。

3.2 受力分析

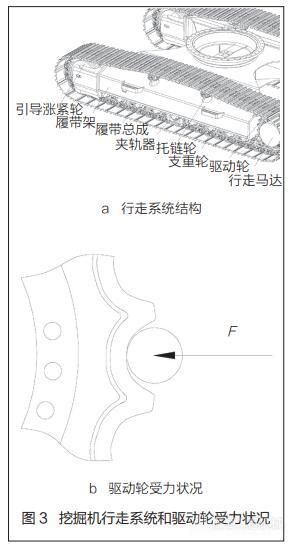

我们分析履带式挖掘机行走系统驱动轮的受力状况,该型挖掘机履带行走系统主要由履带架、行走马达、驱动轮、支重轮、引导涨紧轮、托轮、履带总成、夹轨器等组成,如图 3a 所示。挖掘机行走时各轮体沿履带轨道滚动,行走马达带动驱动轮、驱动轮拨动履带销轴实现行走,如图 3b 所示。从以上挖掘机行走系统原理和驱动轮结构可以看出:在极端工况下,履带销以挖掘机最大牵引力 F 挤压驱动轮齿根部位,我们以此处受力状况对驱动轮强度进行校核。

SCSiMn2H 型高淬透性硅锰铸钢的屈服强度 σ 屈为 490MPa。考虑到驱动轮冲击载荷频繁,转弯靠单侧履带驱动实现差速,所以转向时驱动轮轮齿根部受力最大,故安全系数 K 取 2.0。驱动轮轮齿根部的许用应力 σ 许应按下式计算:

σ 许 =σ 屈 /K=245 MPa

式中:σ 许——许用应力,MPa ;

σ 屈——屈服强度,取 490 MPa ;

K——安全系数,取 2。

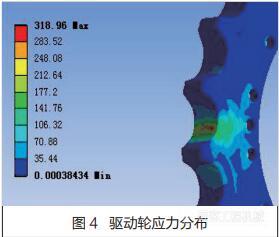

为了精确分析驱动轮受力状况,我 们 使 用 ANSYS 软 件 给 ZE360E 型挖掘机驱动轮建立三维模型,对其进行应力分析,使用 ANSYS 软件分析结果如图 4 所示,分析结果表明,该型挖掘机驱动轮齿根部位的应力值为 318MPa,该应力大于设计要求的245MPa 许用应力值。

3.3 对比分析

为了找出应力过大的原因,我们采用相同的方法又对未出现开裂、断齿的ZE230E 型挖掘机驱动轮进行了分析。

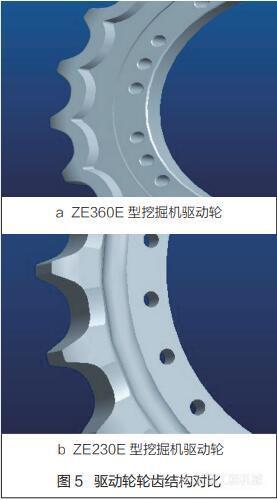

该机驱动轮轮齿根部进行了加强,边沿设计了过渡圆弧,如图 5b 所示。分析结果表明,ZE230E 型挖掘机驱动轮轮齿根部位的应力为 207MPa,小于设计的许用应力 245MPa。

ZE360E 型 挖 掘 机 驱 动 轮 齿 边 过渡设计为直角过渡,如图 5a 所示,与ZE230E 驱动轮圆弧过渡相比,容易产生应力集中。

通过检测分析、受力分析和对比分析可以看出,ZE360E 驱动轮掉块、开裂的主要原因是结构设计不合理,齿根位置受挤压时应力过于集中,最大应力超出了材料许用应力。

4 改进方法

根 据 以 上 计 算 结 果, 我 们 对ZE360E 型挖掘机驱动轮的设计进行了改进。改进后轮齿的齿边由直角过渡改为圆弧过渡,齿根部进行了加强。改进后的驱动轮结构如图 6 所示。

我们使用 ANSYS 软件对改进设计后驱动轮进行了应力分析,其最大应力值为 219MPa,该应力值小于设计要求的 245MPa 应力值,符合设计要求。我们按照改进后的结构制作了新的驱动轮,安装在该型挖掘机上,经过长期的市场验证,改进后的驱动轮再未出现掉块、断齿故障。该项改进方法表明在大型挖掘机设计中,用于关键受力的锻件或铸件,应尽量避免使用直角过渡结构,以免造成应力集中,影响零部件设计寿命。

作者:韩伟平 王稳稳 秦勇

来源:《工程机械与维修》2018年第4期

修机|履带式挖掘机行走装置驱动轮掉块断齿故障分析

匠客工程机械 评论(0)

来源:匠客工程机械

履带式挖掘机行走装置驱动轮在整机移动、转场、爬坡、牵引等工作中发挥着重要作用。其驱动轮损坏后不但维修困难、影响挖掘机正常使用,还会影响履带、支重轮、履带架等结构件的使用寿命。本文通过对中联早期 ZE360E 型履带式挖掘机驱动轮掉块、断齿故障进行分析、检测、排查,为中大型挖掘机履带行走装置驱动轮合理设计、故障排查提供帮助。

1 故障现象

我公司早期生产的 ZE360E 型履带式挖掘机工作 1000h 后,其驱动轮不同程度出现掉块、断齿故障,断齿部位主要集中在齿根圆弧位置,如图 1所示。

2 故障原因

初步分析该型挖掘机驱动轮掉块和断齿可能有以下 4 种原因:一是驱动轮铸造、热处理存在缺陷;二是驱动轮材质强度不符合质量标准;三是驱动轮过软或过硬,造成变形掉块或脆硬掉块;四是驱动轮结构设计不合理,造成局部应力集中。

3 故障排查

3.1 检测分析

为排查故障原因,我们随机抽取了损坏后返厂的驱动轮,进行检测、分析(引用数据为其中 1 件的检测结果)。

3.1.1 检测化学成分和金相组织

该型挖掘机驱动轮使用 SCSiMn2H型高淬透性硅锰铸钢铸造,检测随机抽取的驱动轮的化学成分,其结果如表 1所示。检测结果表明,化学成分符合SCSiMn2H 高淬透性硅锰铸钢标准。

3.1.2 检测热处理质量

驱动轮铸造后,其热处理工艺为正火→表面中频淬火→回火。如果轮体在铸造时冷却过快,会出现气孔、裂纹等缺陷;如果热处理过程温度、时间不合理,无法取得符合要求的金相组织,会影响驱动轮整体强度,使用中会发生断裂。用超声波探伤检测随机抽取的驱动轮,检测结果均未显示有裂纹、气孔、夹杂、组织松散等铸造、热处理质量问题。进行金相检测表明,有效淬硬层深度金相组织为回火马氏体 + 奥氏体 4 级,晶粒度 7.0~ 7.5 级,金相组织符合热处理后的技术要求。

3.1.3 检验硬度

驱动轮热处理正火后,要求芯部硬度≥ 170HB;表面中频淬火后,硬度要求为 HRC48 ~ 55,齿顶 12mm 及齿根 4mm 深处硬度≥ HRC45,驱动轮各层硬度设计要求如图 2a 所示。

如果热处理后表面硬度过高,会出现脆性断裂。我们将驱动轮轮齿逐层抛开检测硬度,检测结果如图 2b 所示。检测结果表明,驱动轮各深度的硬度符合设计要求。

由检测结果可知,驱动轮材质、热处理、硬度均符合设计要求,不是出现该故障的主要原因。

3.2 受力分析

我们分析履带式挖掘机行走系统驱动轮的受力状况,该型挖掘机履带行走系统主要由履带架、行走马达、驱动轮、支重轮、引导涨紧轮、托轮、履带总成、夹轨器等组成,如图 3a 所示。挖掘机行走时各轮体沿履带轨道滚动,行走马达带动驱动轮、驱动轮拨动履带销轴实现行走,如图 3b 所示。从以上挖掘机行走系统原理和驱动轮结构可以看出:在极端工况下,履带销以挖掘机最大牵引力 F 挤压驱动轮齿根部位,我们以此处受力状况对驱动轮强度进行校核。

SCSiMn2H 型高淬透性硅锰铸钢的屈服强度 σ 屈为 490MPa。考虑到驱动轮冲击载荷频繁,转弯靠单侧履带驱动实现差速,所以转向时驱动轮轮齿根部受力最大,故安全系数 K 取 2.0。驱动轮轮齿根部的许用应力 σ 许应按下式计算:

σ 许 =σ 屈 /K=245 MPa

式中:σ 许——许用应力,MPa ;

σ 屈——屈服强度,取 490 MPa ;

K——安全系数,取 2。

为了精确分析驱动轮受力状况,我 们 使 用 ANSYS 软 件 给 ZE360E 型挖掘机驱动轮建立三维模型,对其进行应力分析,使用 ANSYS 软件分析结果如图 4 所示,分析结果表明,该型挖掘机驱动轮齿根部位的应力值为 318MPa,该应力大于设计要求的245MPa 许用应力值。

3.3 对比分析

为了找出应力过大的原因,我们采用相同的方法又对未出现开裂、断齿的ZE230E 型挖掘机驱动轮进行了分析。

该机驱动轮轮齿根部进行了加强,边沿设计了过渡圆弧,如图 5b 所示。分析结果表明,ZE230E 型挖掘机驱动轮轮齿根部位的应力为 207MPa,小于设计的许用应力 245MPa。

ZE360E 型 挖 掘 机 驱 动 轮 齿 边 过渡设计为直角过渡,如图 5a 所示,与ZE230E 驱动轮圆弧过渡相比,容易产生应力集中。

通过检测分析、受力分析和对比分析可以看出,ZE360E 驱动轮掉块、开裂的主要原因是结构设计不合理,齿根位置受挤压时应力过于集中,最大应力超出了材料许用应力。

4 改进方法

根 据 以 上 计 算 结 果, 我 们 对ZE360E 型挖掘机驱动轮的设计进行了改进。改进后轮齿的齿边由直角过渡改为圆弧过渡,齿根部进行了加强。改进后的驱动轮结构如图 6 所示。

我们使用 ANSYS 软件对改进设计后驱动轮进行了应力分析,其最大应力值为 219MPa,该应力值小于设计要求的 245MPa 应力值,符合设计要求。我们按照改进后的结构制作了新的驱动轮,安装在该型挖掘机上,经过长期的市场验证,改进后的驱动轮再未出现掉块、断齿故障。该项改进方法表明在大型挖掘机设计中,用于关键受力的锻件或铸件,应尽量避免使用直角过渡结构,以免造成应力集中,影响零部件设计寿命。

作者:韩伟平 王稳稳 秦勇

来源:《工程机械与维修》2018年第4期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信