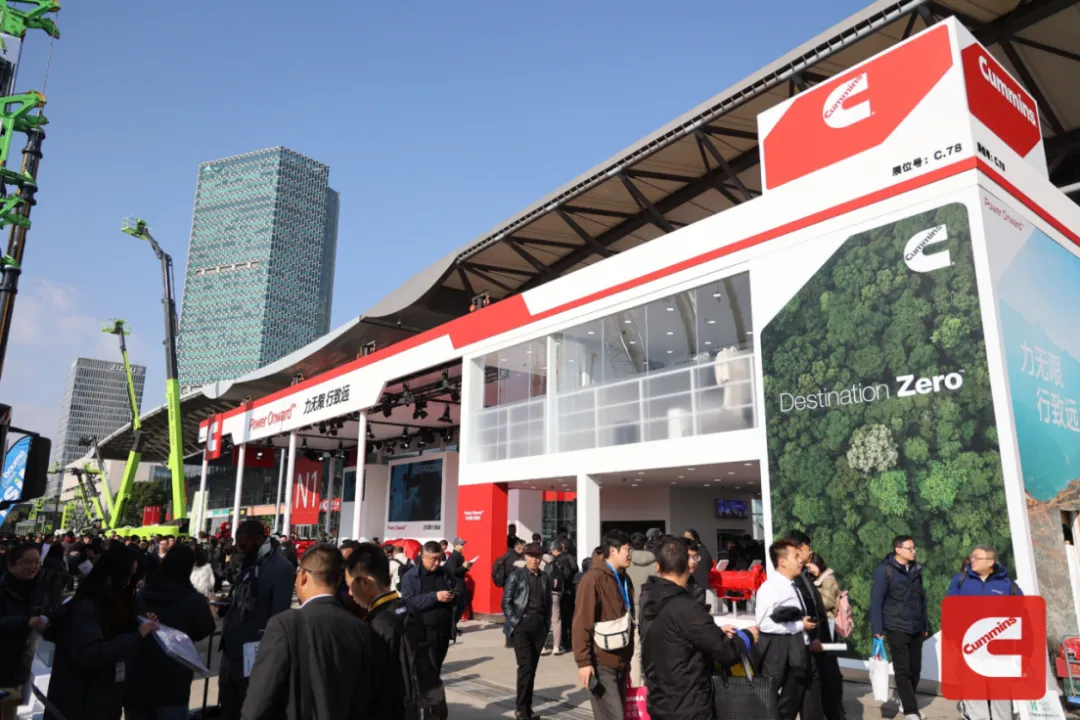

2024年11月26日,康明斯在bauma CHINA 2024上海国际工程机械展正式展出其非道路动力链方案,成为本次展会关注的焦点。在展会现场,康明斯携在华合资企业重庆康明斯,进一步推出大马力高端电控发动机,

近年来,随着矿山、铁路、轮船、油气田行业的飞速发展,市场对于大马力发动机的需求不断增长,而康明斯作为发动机领域的领军企业,率先开始了大马力技术的研发以及生产布局。在本届bauma CHINA期间,本刊记者对康明斯动力系统事业部中国区工业市场总经理柴睿敏、重庆康明斯发动机有限公司总经理袁军及客户代表包钢集团白云鄂博铁矿党委书记杨楠进行了专访,与他们一起探讨康明斯动力业务布局以及大马力混动技术的应用情况。

在康明斯bauma CHINA的展台,由重庆康明斯研发并制造的QSK50高端电控发动机吸引了众多客商的关注。这款集成全球先进的设计资源和制造技术,功率覆盖1350至2700马力的发动机,采用高端智能控制系统和优异的高压共轨燃油系统,能够精准控制燃烧效率,显著提升发动机瞬态响应和稳态性。同时结合康明斯大马力数字化解决方案,可实现远程诊断、故障预警和报警,在保证设备高效出勤的同时降低客户运营维护成本,支持客户定制,适用于发电、油气田、矿山、轨道、船机、泵机及其他多种应用场景。

图 1 康明斯QSK50高端电控发动机

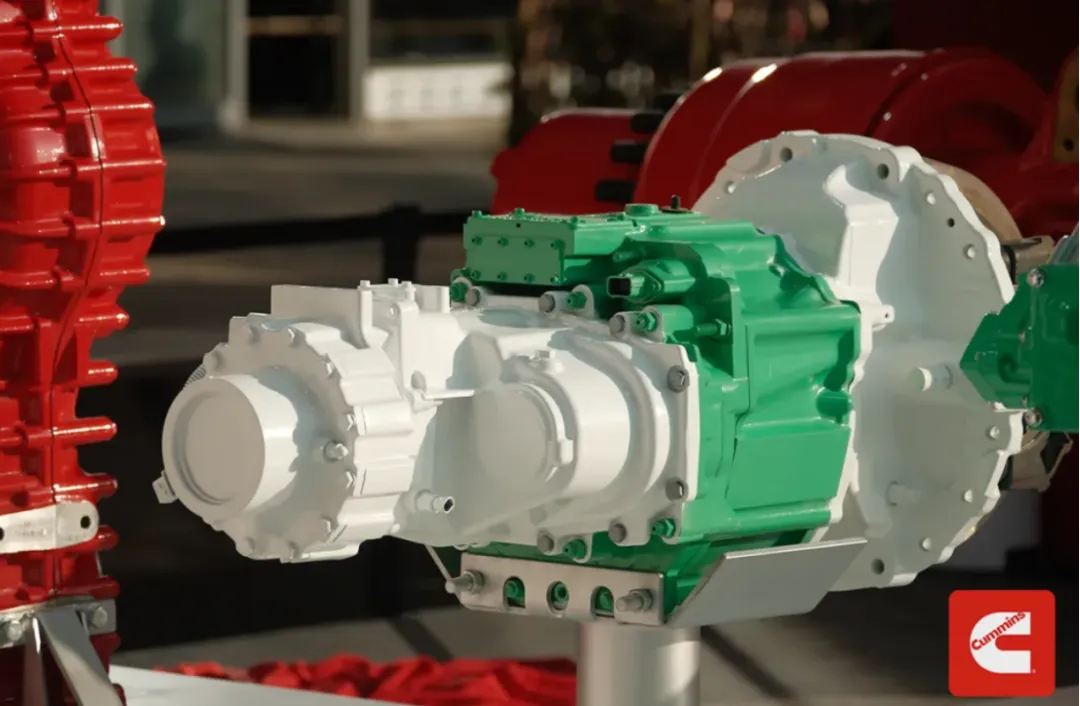

早在2024年3月,康明斯大马力混合动力技术就已经成功应用于北方股份-康明斯联合推动的NTH260混合动力矿卡项目,这也是康明斯全球首个混合动力解决方案,旨在助力矿山用户优化运营成本并加速脱碳进程。该台220吨NTH260刚性矿卡搭载康明斯QSK50发动机,额定功率1490kw,配备先进的MCRS喷射系统。在实际测试中,可以达到20%以上的节油效果,同时提高了整车的动力性及货运效率。相比柴油发动机,该混动系统单车年燃油费用可节约80余万元。截至目前,该混动矿卡已经零系统故障运行超过1500小时,满载测试超过1200小时。足见重庆康明斯大马力混动技术在减碳领域以及降本增效方面的突破性进展。

“可以说,康明斯在中国的大马力发动机研发与制造起点就在重庆。”重庆康明斯发动机有限公司总经理袁军在访谈中提到。

图 2 重庆康明斯发动机有限公司总经理袁军

1981年,康明斯与重庆结缘,并于1995年成立了合资企业重庆康明斯发动机有限公司。而时隔29年,在康明斯(中国)即将步入50岁的节点,重庆康明斯也即将迎来其30周年,作为康明斯在中国本地化生产的第一个企业,也是在中国投资的唯一一家生产大马力发动机的企业,重庆康明斯持续投资智能制造、绿色制造以及技术创新,目前已完成了传统制造的转型,向着打造工业4.0不断进军。

图 3 重庆康明斯大马力研发和制造新基地

2022年,重庆康明斯投资15亿元建设的全球先进水平的大马力研发和制造新基地在两江新区礼嘉正式投入运营。据袁军介绍,目前重庆康明斯新基地拥有用于装配14升、19升、38升、50升及60升发动机的多条生产线,集数字化、智能化、自动化为一体,能有效提高生产效率,满足中国大马力市场多样化需求。2024年上半年的统计数据表明,该基地大马力发动机的年产量达到23000台以上。袁军表示“但这实际都只是康明斯大马力发动机的起点,下一步我们将继续拓宽生产线,来解决更多实际工况中遇到的问题。”

“在说新进展之前,我们得先回到最朴素的服务上来。”康明斯动力系统事业部中国区工业市场总经理柴睿敏在被问及康明斯在后市场领域的新进展时这样说到。“明白设备使用方需要什么其实是康明斯非常大的优势。”

图 4 北方股份-康明斯联合推动的NTH260混合动力矿卡

近年来,康明斯大马力发动机主要服务于矿山领域,而康明斯发动机在矿山的应用渊源甚远。在1975年,作为第一批来华的跨国公司,康明斯在中国卖出的第一台发动机就是装在矿山设备上。在近50年之后,康明斯与多家矿山企业建立了长期合作关系,早已深刻地了解矿山运营者的真正需求。矿山作为作业环境最苛刻,对动力系统要求最高的应用场景之一,矿用设备一年的平均运行小时基本在6000小时以上,四班倒、人歇车不歇的高频率用车,使得矿山的服务支持必须是24小时贴身式的服务,这样才可以保障对客户需求的全面满足和即时响应,减少因故障导致的停机时间。“所以我们把这种模式叫做‘保姆式’服务。”柴睿敏如此定义。

在这样的模式下,康明斯一边采取了多人维修团队矿山驻点的方式,一边更新了服务理念,即“预判式服务”。这是康明斯在数智化趋势的推动下,不断发展自己的大数据技术并予以运用的最新成果。目前一共分为三个主要的方向:

预防性维护:康明斯通过大数据和发动机运行数据监测,能够预判设备可能出现的故障,从而提前进行维护和检修,避免大故障的发生。这种预防性维护不仅提高了设备的运行效率,还为客户节省了维修成本。

定制油耗:康明斯根据车辆实际运行工况(如道路、载重、驾驶习惯)和特定需求,利用电控技术和大数据分析,对每台车辆的发动机控制程序进行个性化优化,以实现更精准的燃油管理,从而降低油耗、提高运行效率。

定制化维保方案:康明斯通过采集设备的大量运行数据,以评测该设备的实际使用情况,根据设备的磨损情况,提供定制化的维保方案。例如以250小时作为设备维护的标准频次,工况好的设备额可以提到300小时以上进行维保,而相对恶劣的则要在运行200小时左右之后就进行保养。这样既可以合理安排维修人员的工作量,又能提高设备的运行效率。

图 5 康明斯动力系统事业部中国区工业市场总经理柴睿敏(右)、客户代表包钢集团白云鄂博铁矿党委书记杨楠(左)

客户代表包钢集团白云鄂博铁矿党委书记杨楠在采访中提到,为升级服务,康明斯在实时数据监测方面大量投入,很大程度上助力了白云鄂博铁矿向着智慧矿山转型。因此,作为康明斯的忠实合作伙伴,白云鄂博铁矿全面应用康明斯的设备,目前的保有量有134台,涵盖了QSK60、QSK60MCRS、K2000E三种发动机机型。在如此大的体量下,为保障白云鄂博铁矿的正常运维,康明斯在矿上专门建立了备件超市,有需要可以提前借用,用完之后康明斯会按时补齐储备。

作为一直走在技术创新前沿的发动机制造企业,近50年的本土化布局,康明斯在高端化、智能化、绿色化、低碳化方面均有所建树。重庆康明斯发动机有限公司总经理袁军将康明斯的动力布局总结为四个阶段:分别是柴油强化阶段、混动研发阶段、持续减碳阶段以及新能源探索阶段。

图 6 康明斯bauma CHINA 2024展台

柴油机作为传统的动力链业务,是康明斯技术研发的基石。未来康明斯会继续充分利用其全球范围内的柴油机规模优势,最大化地发挥其在柴油机领域的领先地位。然而在全球的低碳需求下,传统柴油机市场不得不经历变革,目前,许多主机厂和发动机制造商正在将投资转向新能源领域。因此,康明斯也在积极调整其战略方向,以应对这一趋势。“在过去五年中,康明斯也在不断与五十铃和戴姆勒等公司进行合作,以进一步扩大我们在中小马力柴油机市场的份额,同时我们也在探索新的能源解决方案。”康明斯动力系统事业部中国区工业市场总经理柴睿敏谈到。

在减碳方面,康明斯采取了两种策略。一是通过研发混动技术来实现减碳。柴睿敏强调,混动技术可以显著节省油耗,因此成为了康明斯目前重要的减碳方案。在推进混动方案时,康明斯非常注重其在工况理解、发动机与电池深度集成及活动控制等方面的优势。“我们不仅关注发动机硬件的研发与生产,还致力于成为发动机系统集成者与解决方案提供者。为此,康明斯正在考虑建立核心控制系统的研发能力,以进一步提升其在混动领域的竞争力。”

二是通过积极探索燃料发动机的研发与应用,如甲醇发动机,特别是在矿山与船机市场。甲醇作为一种低成本、易提取的燃料,其发动机应用前景广阔。未来在西北部地区,康明斯甲醇发动机将结合水资源、矿山资源及绿色能源优势,实现更高效、更环保的动力输出。

此外,康明斯还在全球范围内大规模投入制氢、储氢、氢燃料电池和氢发动机等零碳技术的研发。且在氢能技术上,康明斯发动机事业部已具备相对成熟的应用经验。公司从小型发动机入手,逐步推进氢能技术的研发与应用,未来有望在大马力发动机领域实现突破。

图 7 康明斯bauma CHINA 2024展台

尽管康明斯多点布局,但在内卷严重的中国市场,康明斯依旧面临着激烈的竞争。然而,柴睿敏认为,康明斯在适应各种不同工况应用方面有着巨大的优势,这也是其面向未来的核心竞争力——康明斯在全球范围内拥有丰富的应用场景和案例,这使其能够为中国的主机厂提供更为精准的产品解决方案。同时,康明斯还在中国以外的市场拥有锂电等电池服务,进一步增强了其在新能源领域的竞争力。

在谈到市场竞争格局时,柴睿敏希望行业能够保持良性的循环,企业要将更多精力放在产品开发上,为客户提供更多的价值。他强调,价格竞争并不是长久之计,市场需要有一定的规则和秩序。

“康明斯在中国市场已经耕耘了快50年,不仅被国外的竞争对手视为最懂中国市场的企业,也被国内的竞争对手视为最有基础的企业。”康明斯在中国市场的成功,不仅得益于其先进的技术和研发实力,更在于其对中国市场的深入了解和精准把握。未来,康明斯将继续发扬其在响应客户需求以及其在发展供应链上的独特优势,求新求质,不断为客户降本增效。

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信

康明斯大马力发动机,矿山领域大有作为

匠客工程机械 评论(0)

来源:匠客工程机械

2024年11月26日,康明斯在bauma CHINA 2024上海国际工程机械展正式展出其非道路动力链方案,成为本次展会关注的焦点。在展会现场,康明斯携在华合资企业重庆康明斯,进一步推出大马力高端电控发动机,

近年来,随着矿山、铁路、轮船、油气田行业的飞速发展,市场对于大马力发动机的需求不断增长,而康明斯作为发动机领域的领军企业,率先开始了大马力技术的研发以及生产布局。在本届bauma CHINA期间,本刊记者对康明斯动力系统事业部中国区工业市场总经理柴睿敏、重庆康明斯发动机有限公司总经理袁军及客户代表包钢集团白云鄂博铁矿党委书记杨楠进行了专访,与他们一起探讨康明斯动力业务布局以及大马力混动技术的应用情况。

01

向新而行,推动矿山绿色发展

在康明斯bauma CHINA的展台,由重庆康明斯研发并制造的QSK50高端电控发动机吸引了众多客商的关注。这款集成全球先进的设计资源和制造技术,功率覆盖1350至2700马力的发动机,采用高端智能控制系统和优异的高压共轨燃油系统,能够精准控制燃烧效率,显著提升发动机瞬态响应和稳态性。同时结合康明斯大马力数字化解决方案,可实现远程诊断、故障预警和报警,在保证设备高效出勤的同时降低客户运营维护成本,支持客户定制,适用于发电、油气田、矿山、轨道、船机、泵机及其他多种应用场景。

图 1 康明斯QSK50高端电控发动机

早在2024年3月,康明斯大马力混合动力技术就已经成功应用于北方股份-康明斯联合推动的NTH260混合动力矿卡项目,这也是康明斯全球首个混合动力解决方案,旨在助力矿山用户优化运营成本并加速脱碳进程。该台220吨NTH260刚性矿卡搭载康明斯QSK50发动机,额定功率1490kw,配备先进的MCRS喷射系统。在实际测试中,可以达到20%以上的节油效果,同时提高了整车的动力性及货运效率。相比柴油发动机,该混动系统单车年燃油费用可节约80余万元。截至目前,该混动矿卡已经零系统故障运行超过1500小时,满载测试超过1200小时。足见重庆康明斯大马力混动技术在减碳领域以及降本增效方面的突破性进展。

“可以说,康明斯在中国的大马力发动机研发与制造起点就在重庆。”重庆康明斯发动机有限公司总经理袁军在访谈中提到。

图 2 重庆康明斯发动机有限公司总经理袁军

1981年,康明斯与重庆结缘,并于1995年成立了合资企业重庆康明斯发动机有限公司。而时隔29年,在康明斯(中国)即将步入50岁的节点,重庆康明斯也即将迎来其30周年,作为康明斯在中国本地化生产的第一个企业,也是在中国投资的唯一一家生产大马力发动机的企业,重庆康明斯持续投资智能制造、绿色制造以及技术创新,目前已完成了传统制造的转型,向着打造工业4.0不断进军。

图 3 重庆康明斯大马力研发和制造新基地

2022年,重庆康明斯投资15亿元建设的全球先进水平的大马力研发和制造新基地在两江新区礼嘉正式投入运营。据袁军介绍,目前重庆康明斯新基地拥有用于装配14升、19升、38升、50升及60升发动机的多条生产线,集数字化、智能化、自动化为一体,能有效提高生产效率,满足中国大马力市场多样化需求。2024年上半年的统计数据表明,该基地大马力发动机的年产量达到23000台以上。袁军表示“但这实际都只是康明斯大马力发动机的起点,下一步我们将继续拓宽生产线,来解决更多实际工况中遇到的问题。”

02

“保姆式”服务,守卫设备使用全周期

“在说新进展之前,我们得先回到最朴素的服务上来。”康明斯动力系统事业部中国区工业市场总经理柴睿敏在被问及康明斯在后市场领域的新进展时这样说到。“明白设备使用方需要什么其实是康明斯非常大的优势。”

图 4 北方股份-康明斯联合推动的NTH260混合动力矿卡

近年来,康明斯大马力发动机主要服务于矿山领域,而康明斯发动机在矿山的应用渊源甚远。在1975年,作为第一批来华的跨国公司,康明斯在中国卖出的第一台发动机就是装在矿山设备上。在近50年之后,康明斯与多家矿山企业建立了长期合作关系,早已深刻地了解矿山运营者的真正需求。矿山作为作业环境最苛刻,对动力系统要求最高的应用场景之一,矿用设备一年的平均运行小时基本在6000小时以上,四班倒、人歇车不歇的高频率用车,使得矿山的服务支持必须是24小时贴身式的服务,这样才可以保障对客户需求的全面满足和即时响应,减少因故障导致的停机时间。“所以我们把这种模式叫做‘保姆式’服务。”柴睿敏如此定义。

在这样的模式下,康明斯一边采取了多人维修团队矿山驻点的方式,一边更新了服务理念,即“预判式服务”。这是康明斯在数智化趋势的推动下,不断发展自己的大数据技术并予以运用的最新成果。目前一共分为三个主要的方向:

预防性维护:康明斯通过大数据和发动机运行数据监测,能够预判设备可能出现的故障,从而提前进行维护和检修,避免大故障的发生。这种预防性维护不仅提高了设备的运行效率,还为客户节省了维修成本。

定制油耗:康明斯根据车辆实际运行工况(如道路、载重、驾驶习惯)和特定需求,利用电控技术和大数据分析,对每台车辆的发动机控制程序进行个性化优化,以实现更精准的燃油管理,从而降低油耗、提高运行效率。

定制化维保方案:康明斯通过采集设备的大量运行数据,以评测该设备的实际使用情况,根据设备的磨损情况,提供定制化的维保方案。例如以250小时作为设备维护的标准频次,工况好的设备额可以提到300小时以上进行维保,而相对恶劣的则要在运行200小时左右之后就进行保养。这样既可以合理安排维修人员的工作量,又能提高设备的运行效率。

图 5 康明斯动力系统事业部中国区工业市场总经理柴睿敏(右)、客户代表包钢集团白云鄂博铁矿党委书记杨楠(左)

客户代表包钢集团白云鄂博铁矿党委书记杨楠在采访中提到,为升级服务,康明斯在实时数据监测方面大量投入,很大程度上助力了白云鄂博铁矿向着智慧矿山转型。因此,作为康明斯的忠实合作伙伴,白云鄂博铁矿全面应用康明斯的设备,目前的保有量有134台,涵盖了QSK60、QSK60MCRS、K2000E三种发动机机型。在如此大的体量下,为保障白云鄂博铁矿的正常运维,康明斯在矿上专门建立了备件超市,有需要可以提前借用,用完之后康明斯会按时补齐储备。

03

未来布局,在中国为中国

作为一直走在技术创新前沿的发动机制造企业,近50年的本土化布局,康明斯在高端化、智能化、绿色化、低碳化方面均有所建树。重庆康明斯发动机有限公司总经理袁军将康明斯的动力布局总结为四个阶段:分别是柴油强化阶段、混动研发阶段、持续减碳阶段以及新能源探索阶段。

图 6 康明斯bauma CHINA 2024展台

柴油机作为传统的动力链业务,是康明斯技术研发的基石。未来康明斯会继续充分利用其全球范围内的柴油机规模优势,最大化地发挥其在柴油机领域的领先地位。然而在全球的低碳需求下,传统柴油机市场不得不经历变革,目前,许多主机厂和发动机制造商正在将投资转向新能源领域。因此,康明斯也在积极调整其战略方向,以应对这一趋势。“在过去五年中,康明斯也在不断与五十铃和戴姆勒等公司进行合作,以进一步扩大我们在中小马力柴油机市场的份额,同时我们也在探索新的能源解决方案。”康明斯动力系统事业部中国区工业市场总经理柴睿敏谈到。

在减碳方面,康明斯采取了两种策略。一是通过研发混动技术来实现减碳。柴睿敏强调,混动技术可以显著节省油耗,因此成为了康明斯目前重要的减碳方案。在推进混动方案时,康明斯非常注重其在工况理解、发动机与电池深度集成及活动控制等方面的优势。“我们不仅关注发动机硬件的研发与生产,还致力于成为发动机系统集成者与解决方案提供者。为此,康明斯正在考虑建立核心控制系统的研发能力,以进一步提升其在混动领域的竞争力。”

二是通过积极探索燃料发动机的研发与应用,如甲醇发动机,特别是在矿山与船机市场。甲醇作为一种低成本、易提取的燃料,其发动机应用前景广阔。未来在西北部地区,康明斯甲醇发动机将结合水资源、矿山资源及绿色能源优势,实现更高效、更环保的动力输出。

此外,康明斯还在全球范围内大规模投入制氢、储氢、氢燃料电池和氢发动机等零碳技术的研发。且在氢能技术上,康明斯发动机事业部已具备相对成熟的应用经验。公司从小型发动机入手,逐步推进氢能技术的研发与应用,未来有望在大马力发动机领域实现突破。

图 7 康明斯bauma CHINA 2024展台

尽管康明斯多点布局,但在内卷严重的中国市场,康明斯依旧面临着激烈的竞争。然而,柴睿敏认为,康明斯在适应各种不同工况应用方面有着巨大的优势,这也是其面向未来的核心竞争力——康明斯在全球范围内拥有丰富的应用场景和案例,这使其能够为中国的主机厂提供更为精准的产品解决方案。同时,康明斯还在中国以外的市场拥有锂电等电池服务,进一步增强了其在新能源领域的竞争力。

在谈到市场竞争格局时,柴睿敏希望行业能够保持良性的循环,企业要将更多精力放在产品开发上,为客户提供更多的价值。他强调,价格竞争并不是长久之计,市场需要有一定的规则和秩序。

“康明斯在中国市场已经耕耘了快50年,不仅被国外的竞争对手视为最懂中国市场的企业,也被国内的竞争对手视为最有基础的企业。”康明斯在中国市场的成功,不仅得益于其先进的技术和研发实力,更在于其对中国市场的深入了解和精准把握。未来,康明斯将继续发扬其在响应客户需求以及其在发展供应链上的独特优势,求新求质,不断为客户降本增效。

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信