2024年4月2日,由中机科(北京)车辆检测工程研究院有限公司指导,《工程机械与维修》杂志主办,匠客工程机械承办的“2024中国工程机械年度产品TOP50颁奖典礼”在北京盛大举行。在工程机械产品发展(北京)论坛上,清华大学机械工程系教授刘辛军发表题为《大型复杂构件变革性加工技术与装备》的精彩主题演讲。

清华大学机械工程系教授刘辛军

清华大学机械工程系教授刘辛军

重大战略装备关系国计民生和核心竞争力,被誉为大国博弈不可或缺的“国家重器”,航空、航天、航海、能源、交通和隧道建设等关系国计民生和社会经济发展的重大工程,都需要重大战略装备。大型复杂构件是重大战略装备的核心部件,它们的共同特点是构件尺寸大、局部特征多、精度要求高。构件大型化、复杂化、局部精确化,对制造装备的结构、效率、精度、测量、工艺提出严峻挑战,是高端制造领域的世界性难题。只有顺应时代,才能发现与时代主流技术相结合的突破口。

大型构件加工模式与装备创新

目前亟需探索变革性制造模式,研制高性能加工装备,突破现有加工技术瓶颈,实现大型复杂构件的高效高质量加工。五轴联动加工中心可把“机械手”举起来,“手-眼-脑”协同加工,可对大型结构件进行原位加工制造。

原位高效高精加工案例1

目前五轴联动加工中心已完成世界现役装载能力最强(7.4t)的天舟六号货运飞船的整舱结构与舱段的精密铣削,实现了10t级机器人代替“百吨级机床+人工修配”的精密加工飞船制造“最后一刀”的精加工,摆脱了对进口机床及人工打磨的依赖。该机器人可使大型舱体构件加工精度提高2倍、效率提高3倍,已成为天舟系列 (6-11号) 货运飞船组合加工的主力设备。

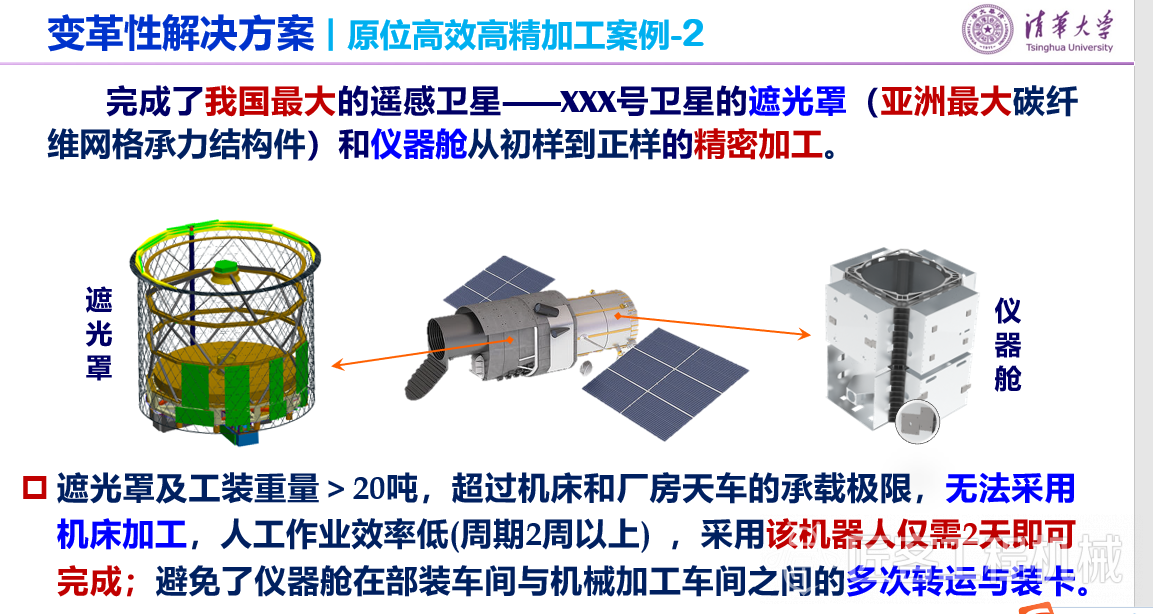

原位高效高精加工案例2

XXX号卫星遮光罩及工装重量>20t,超过机床和厂房天车的承载极限,无法采用机床加工,人工作业效率低(周期2周以上) ,采用该机器人仅需2天即可完成,避免了仪器舱在部装车间与机械加工车间之间的多次转运与装卡。其首次采用移动式机器人代替大型机床进行整星组合精加工,解决了关联基准下空间多平面的高精度铣削难题,彻底改变了大型遮光罩(远超机床行程)无装备可用、只能被迫人工作业,以及仪器舱只能依赖进口专机加工的被动局面。

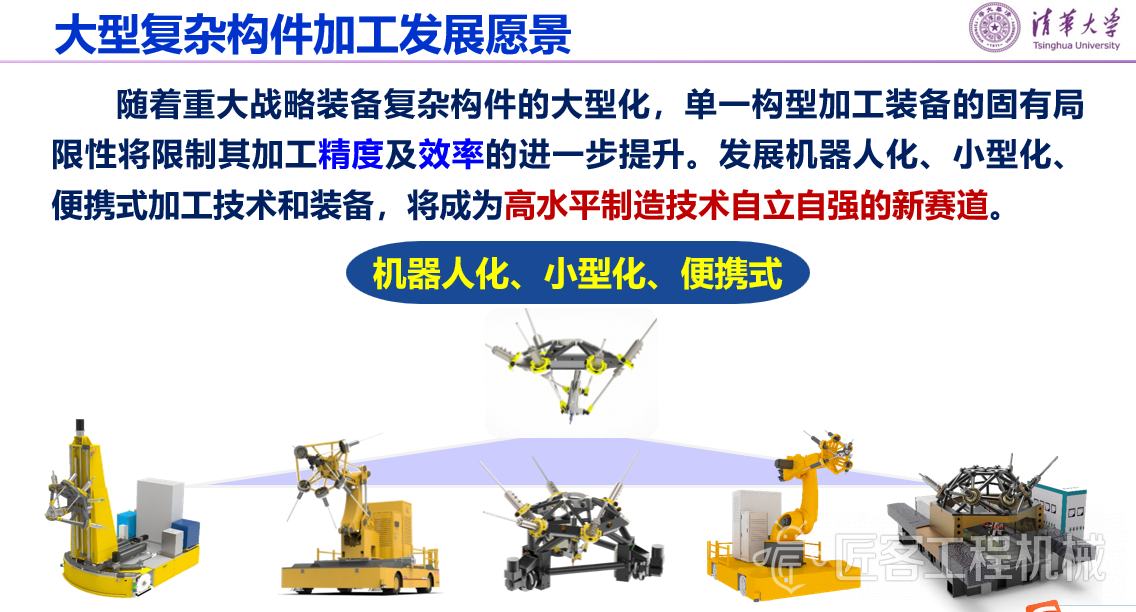

大型复杂构件加工发展愿景

随着重大战略装备复杂构件的大型化,单一构型加工装备的固有局限性将限制其加工精度及效率的进一步提升。发展机器人化、小型化、便携式加工技术和装备,将成为高水平制造技术自立自强的新赛道。

机器人化

可利用五轴并联加工单元模块化和轻量化的特性,集成六自由度工业机械臂,开发“6+5”型混联加工机器人,解决无人机复材叠层高效高精制孔难题。如采用“6+5”型混联加工机器人进行无人机机身制孔,窝深精度优于0.1mm,孔径精度优于0.1mm,实现了铆钉的精确装配,相比于人工制孔,效率提升约2倍。如机器人高动态轻切削代替重型机床重载切削,效率至少提升2倍。

小型化

随着航空航天、能源等领域构件尺寸逐渐增大,真空吸附式加工机器人在一体化加工方面的高灵活性优势愈加明显,可完成大型复杂构件安装面加工。真空吸附加工机器人,通过负压吸附在工件表面,由加工模块实现工件五轴原位加工。磁吸附加工机器人具备大范围移动、五轴联动能力,重复定位精度32μm,实验验证了具备铣削45号钢、玻璃纤维、碳纤维、7075航空铝等材质零件的能力。

大长宽比复杂构件是航空装备整机骨架的关键组成部分,例如整体壁板、翼梁、翼肋、桁条等,其高效高质量加工是航空制造业的重大需求。该类复杂航空结构件对装备的加工效率及精度提出了苛刻的要求。隐身飞机蒙皮匹配精度需要人工修配,成为装配效率的瓶颈,亟需大行程高空间定位精度五轴数控机床。

便携式

面向大长宽比复杂构件一体成型加工需求,结合龙门大行程与全并联模块高精高效加工特性,设计了基于五轴并联模块的高架式龙门加工中心。其可充分发挥龙门大范围定位与并联五轴高效加工能力,实现了大长宽比框架类结构件的加工。

高端装备制造技术发展愿景

展望未来,顺应加工装备机器人化、智能化发展趋势,促进制造装备与信息技术和人工智能深度融合,实现高端制造业核心技术及装备自主可控,对于提升国家核心竞争力、保障国家安全具有重大意义。

全并联五轴加工模块具有结构紧凑、重量轻、刚度高、动态特性好等优点,可重构配置,可根据需求搭配各类移动单元,提升加工单元对不同场景的适应性。面向大型复杂构件的多元化加工需求,要充分发挥加工装备小型化特点,构建并行式、阵列式、镜像式等多类型智能协同加工系统,实现大型复杂构件的原位加工。

面向大型构件复杂型面特征的加工需求,要构建场景信息融合、在线加工、实时检测有机结合的制造体系,以实现大型构件各类表面特征的一体化高效加工和检测。面向装备性能维持需求,要构建多传感器融合的加工装备状态在线监控及性能自修复系统,推动加工装备网络化、数字化赋能,实现加工装备全生命周期健康自主管理。

社会的发展将越来越回归“自然”、回归“和谐”,轻量化材料和轻量化结构件的需求将越来越多,“模糊化”精细作业或将成为主流,制造装备的高精度和大型化需求将越来越少,“人工智能+移动式机器”或许将成为未来加工制造领域的主力军。 当前,在人工智能尚不能很好地为精细化作业提供有效解决方案的情况下,精确多模式感知与制造装备的交叉是值得期待的。

2024CM TOP50丨刘辛军:大型复杂构件变革性加工技术与装备

匠客工程机械 评论(0)

来源:匠客工程机械

2024年4月2日,由中机科(北京)车辆检测工程研究院有限公司指导,《工程机械与维修》杂志主办,匠客工程机械承办的“2024中国工程机械年度产品TOP50颁奖典礼”在北京盛大举行。在工程机械产品发展(北京)论坛上,清华大学机械工程系教授刘辛军发表题为《大型复杂构件变革性加工技术与装备》的精彩主题演讲。

重大战略装备关系国计民生和核心竞争力,被誉为大国博弈不可或缺的“国家重器”,航空、航天、航海、能源、交通和隧道建设等关系国计民生和社会经济发展的重大工程,都需要重大战略装备。大型复杂构件是重大战略装备的核心部件,它们的共同特点是构件尺寸大、局部特征多、精度要求高。构件大型化、复杂化、局部精确化,对制造装备的结构、效率、精度、测量、工艺提出严峻挑战,是高端制造领域的世界性难题。只有顺应时代,才能发现与时代主流技术相结合的突破口。

大型构件加工模式与装备创新

目前亟需探索变革性制造模式,研制高性能加工装备,突破现有加工技术瓶颈,实现大型复杂构件的高效高质量加工。五轴联动加工中心可把“机械手”举起来,“手-眼-脑”协同加工,可对大型结构件进行原位加工制造。

原位高效高精加工案例1

目前五轴联动加工中心已完成世界现役装载能力最强(7.4t)的天舟六号货运飞船的整舱结构与舱段的精密铣削,实现了10t级机器人代替“百吨级机床+人工修配”的精密加工飞船制造“最后一刀”的精加工,摆脱了对进口机床及人工打磨的依赖。该机器人可使大型舱体构件加工精度提高2倍、效率提高3倍,已成为天舟系列 (6-11号) 货运飞船组合加工的主力设备。

原位高效高精加工案例2

XXX号卫星遮光罩及工装重量>20t,超过机床和厂房天车的承载极限,无法采用机床加工,人工作业效率低(周期2周以上) ,采用该机器人仅需2天即可完成,避免了仪器舱在部装车间与机械加工车间之间的多次转运与装卡。其首次采用移动式机器人代替大型机床进行整星组合精加工,解决了关联基准下空间多平面的高精度铣削难题,彻底改变了大型遮光罩(远超机床行程)无装备可用、只能被迫人工作业,以及仪器舱只能依赖进口专机加工的被动局面。

大型复杂构件加工发展愿景

随着重大战略装备复杂构件的大型化,单一构型加工装备的固有局限性将限制其加工精度及效率的进一步提升。发展机器人化、小型化、便携式加工技术和装备,将成为高水平制造技术自立自强的新赛道。

机器人化

可利用五轴并联加工单元模块化和轻量化的特性,集成六自由度工业机械臂,开发“6+5”型混联加工机器人,解决无人机复材叠层高效高精制孔难题。如采用“6+5”型混联加工机器人进行无人机机身制孔,窝深精度优于0.1mm,孔径精度优于0.1mm,实现了铆钉的精确装配,相比于人工制孔,效率提升约2倍。如机器人高动态轻切削代替重型机床重载切削,效率至少提升2倍。

小型化

随着航空航天、能源等领域构件尺寸逐渐增大,真空吸附式加工机器人在一体化加工方面的高灵活性优势愈加明显,可完成大型复杂构件安装面加工。真空吸附加工机器人,通过负压吸附在工件表面,由加工模块实现工件五轴原位加工。磁吸附加工机器人具备大范围移动、五轴联动能力,重复定位精度32μm,实验验证了具备铣削45号钢、玻璃纤维、碳纤维、7075航空铝等材质零件的能力。

大长宽比复杂构件是航空装备整机骨架的关键组成部分,例如整体壁板、翼梁、翼肋、桁条等,其高效高质量加工是航空制造业的重大需求。该类复杂航空结构件对装备的加工效率及精度提出了苛刻的要求。隐身飞机蒙皮匹配精度需要人工修配,成为装配效率的瓶颈,亟需大行程高空间定位精度五轴数控机床。

便携式

面向大长宽比复杂构件一体成型加工需求,结合龙门大行程与全并联模块高精高效加工特性,设计了基于五轴并联模块的高架式龙门加工中心。其可充分发挥龙门大范围定位与并联五轴高效加工能力,实现了大长宽比框架类结构件的加工。

高端装备制造技术发展愿景

展望未来,顺应加工装备机器人化、智能化发展趋势,促进制造装备与信息技术和人工智能深度融合,实现高端制造业核心技术及装备自主可控,对于提升国家核心竞争力、保障国家安全具有重大意义。

全并联五轴加工模块具有结构紧凑、重量轻、刚度高、动态特性好等优点,可重构配置,可根据需求搭配各类移动单元,提升加工单元对不同场景的适应性。面向大型复杂构件的多元化加工需求,要充分发挥加工装备小型化特点,构建并行式、阵列式、镜像式等多类型智能协同加工系统,实现大型复杂构件的原位加工。

面向大型构件复杂型面特征的加工需求,要构建场景信息融合、在线加工、实时检测有机结合的制造体系,以实现大型构件各类表面特征的一体化高效加工和检测。面向装备性能维持需求,要构建多传感器融合的加工装备状态在线监控及性能自修复系统,推动加工装备网络化、数字化赋能,实现加工装备全生命周期健康自主管理。

社会的发展将越来越回归“自然”、回归“和谐”,轻量化材料和轻量化结构件的需求将越来越多,“模糊化”精细作业或将成为主流,制造装备的高精度和大型化需求将越来越少,“人工智能+移动式机器”或许将成为未来加工制造领域的主力军。 当前,在人工智能尚不能很好地为精细化作业提供有效解决方案的情况下,精确多模式感知与制造装备的交叉是值得期待的。

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信